- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Cuáles son las diferencias entre las tecnologías MBE y MOCVD?

2024-11-19

Tanto los reactores de epitaxia de haz molecular (MBE) como los de deposición química de vapor organometálico (MOCVD) operan en entornos de sala limpia y utilizan el mismo conjunto de herramientas de metrología para la caracterización de obleas. El MBE de fuente sólida utiliza precursores elementales de alta pureza calentados en celdas de efusión para crear un haz molecular que permita la deposición (con nitrógeno líquido utilizado para enfriar). Por el contrario, MOCVD es un proceso químico de vapor que utiliza fuentes gaseosas ultrapuras para permitir la deposición y requiere la manipulación y reducción de gases tóxicos. Ambas técnicas pueden producir epitaxia idéntica en algunos sistemas materiales, como los arseniuros. Se analiza la elección de una técnica u otra para materiales, procesos y mercados particulares.

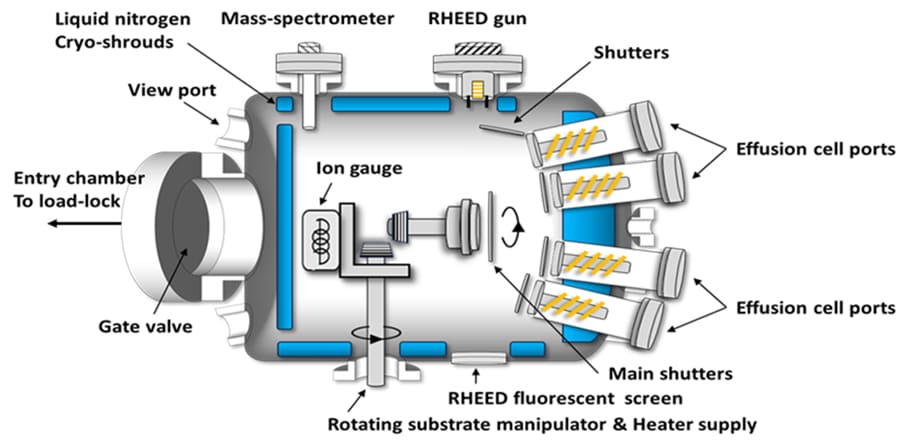

Epitaxia de haz molecular

Un reactor MBE normalmente comprende una cámara de transferencia de muestras (abierta al aire, para permitir que los sustratos de oblea se carguen y descarguen) y una cámara de crecimiento (normalmente sellada y solo abierta al aire para mantenimiento) donde se transfiere el sustrato para el crecimiento epitaxial. . Los reactores MBE funcionan en condiciones de vacío ultraalto (UHV) para evitar la contaminación por moléculas de aire. La cámara se puede calentar para acelerar la evacuación de estos contaminantes si la cámara ha estado abierta al aire.

A menudo, los materiales de origen de la epitaxia en un reactor MBE son semiconductores sólidos o metales. Estos se calientan más allá de sus puntos de fusión (es decir, evaporación del material de origen) en celdas de efusión. Aquí, los átomos o moléculas son impulsados hacia la cámara de vacío del MBE a través de una pequeña abertura, lo que genera un haz molecular altamente direccional. Esto incide sobre el sustrato calentado; generalmente están hechos de materiales monocristalinos como silicio, arseniuro de galio (GaAs) u otros semiconductores. Siempre que las moléculas no se desorban, se difundirán sobre la superficie del sustrato, promoviendo el crecimiento epitaxial. Luego, la epitaxia se construye capa por capa, controlando la composición y el espesor de cada capa para lograr las propiedades ópticas y eléctricas deseadas.

El sustrato se monta centralmente, dentro de la cámara de crecimiento, en un soporte calentado rodeado por escudos criogénicos, frente a las células de efusión y el sistema de obturación. El soporte gira para proporcionar una deposición uniforme y un espesor epitaxial. Los crioescudos son placas enfriadas con nitrógeno líquido que atrapan contaminantes y átomos en la cámara que no han sido capturados previamente en la superficie del sustrato. Los contaminantes pueden deberse a la desorción del sustrato a altas temperaturas o al "sobrellenado" del haz molecular.

La cámara del reactor MBE de vacío ultra alto permite utilizar herramientas de monitoreo in situ para controlar el proceso de deposición. Para controlar la superficie de crecimiento se utiliza la difracción de electrones de alta energía por reflexión (RHEED). La reflectancia láser, la termografía y el análisis químico (espectrometría de masas, espectrometría Auger) analizan la composición del material evaporado. Otros sensores se utilizan para medir temperaturas, presiones y tasas de crecimiento con el fin de ajustar los parámetros del proceso en tiempo real.

Tasa de crecimiento y ajuste

La tasa de crecimiento epitaxial, que normalmente es aproximadamente un tercio de una monocapa (0,1 nm, 1 Å) por segundo, está influenciada por la tasa de flujo (el número de átomos que llegan a la superficie del sustrato, controlado por la temperatura de la fuente) y la temperatura del sustrato. (que afecta las propiedades de difusión de los átomos en la superficie del sustrato y su desorción, controlada por el calor del sustrato). Estos parámetros se ajustan y monitorean de forma independiente dentro del reactor MBE, para optimizar el proceso epitaxial.

Al controlar las tasas de crecimiento y el suministro de diferentes materiales mediante un sistema de obturador mecánico, se pueden cultivar aleaciones ternarias y cuaternarias y estructuras multicapa de manera confiable y repetida. Después de la deposición, el sustrato se enfría lentamente para evitar el estrés térmico y se prueba para caracterizar su estructura cristalina y sus propiedades.

Características del material para MBE

Las características de los sistemas de materiales III-V utilizados en MBE son:

Capas tensas, que generalmente requieren temperaturas de sustrato más bajas para reducir la difusión superficial de los átomos, lo que reduce la probabilidad de que una capa se relaje. Esto puede provocar defectos, ya que la movilidad de los átomos depositados se reduce, dejando huecos en la epitaxia que pueden encapsularse y provocar fallos.● Silicio: El crecimiento sobre sustratos de silicio requiere temperaturas muy altas para garantizar la desorción del óxido (>1000 °C), por lo que se requieren calentadores y soportes de obleas especializados. Los problemas relacionados con el desajuste entre la constante de red y el coeficiente de expansión hacen que el crecimiento III-V del silicio sea un tema activo de I+D.

● Antimonio: Para semiconductores III-Sb, se deben utilizar temperaturas de sustrato bajas para evitar la desorción de la superficie. También puede producirse "no congruencia" a altas temperaturas, donde una especie atómica puede evaporarse preferentemente para dejar materiales no estequiométricos.

● Fósforo: Para las aleaciones III-P, el fósforo se depositará en el interior de la cámara, lo que requerirá un proceso de limpieza que requiere mucho tiempo y que puede hacer inviables los ciclos de producción cortos.

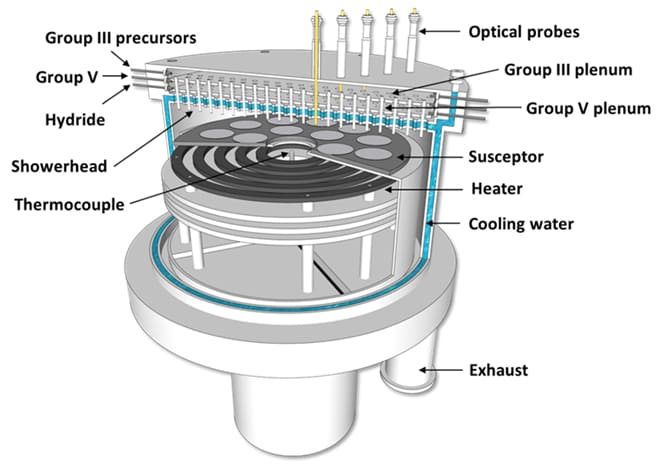

Deposición química de vapor metal-orgánico.

El reactor MOCVD tiene una cámara de reacción refrigerada por agua de alta temperatura. Los sustratos se colocan sobre un susceptor de grafito calentado mediante calentamiento por RF, resistivo o IR. Los gases reactivos se inyectan verticalmente en la cámara de proceso encima de los sustratos. La uniformidad de la capa se logra optimizando la temperatura, la inyección de gas, el flujo total de gas, la rotación del susceptor y la presión. Los gases portadores son hidrógeno o nitrógeno.

Para depositar capas epitaxiales, MOCVD utiliza precursores organometálicos de muy alta pureza, como trimetilgalio para galio o trimetilaluminio para aluminio para los elementos del grupo III y gases hidruros (arsina y fosfina) para los elementos del grupo V. Los organometálicos están contenidos en burbujeadores de flujo de gas. La concentración inyectada en la cámara de proceso está determinada por la temperatura y la presión del flujo organometálico y del gas portador a través del burbujeador.

Los reactivos se descomponen completamente en la superficie del sustrato a la temperatura de crecimiento, liberando átomos metálicos y subproductos orgánicos. La concentración de reactivos se ajusta para producir diferentes estructuras de aleación III-V, junto con un sistema de conmutación de funcionamiento/ventilación para ajustar la mezcla de vapor.

El sustrato suele ser una oblea monocristalina de un material semiconductor como arseniuro de galio, fosfuro de indio o zafiro. Se carga en el susceptor dentro de la cámara de reacción sobre la que se inyectan los gases precursores. Gran parte de los organometálicos vaporizados y otros gases viajan inalterados a través de la cámara de crecimiento calentada, pero una pequeña cantidad sufre pirólisis (agrietamiento), creando subespecies de materiales que se absorben en la superficie del sustrato caliente. Luego, una reacción superficial da como resultado la incorporación de los elementos III-V en una capa epitaxial. Alternativamente, puede ocurrir desorción de la superficie, con los reactivos no utilizados y los productos de reacción evacuados de la cámara. Además, algunos precursores pueden inducir un grabado de "crecimiento negativo" de la superficie, como en el dopaje con carbono de GaAs/AlGaAs, y con fuentes de grabado dedicadas. El susceptor gira para asegurar una composición y espesores consistentes de la epitaxia.

La temperatura de crecimiento requerida en el reactor MOCVD se determina principalmente mediante la pirólisis requerida de los precursores y luego se optimiza en cuanto a la movilidad de la superficie. La tasa de crecimiento está determinada por la presión de vapor de las fuentes organometálicas del grupo III en los burbujeadores. La difusión superficial se ve afectada por los pasos atómicos en la superficie, por lo que a menudo se utilizan sustratos mal orientados. El crecimiento sobre sustratos de silicio requiere etapas de muy alta temperatura para garantizar la desorción del óxido (>1000 °C), lo que exige calentadores especializados y soportes de sustratos de obleas.

La presión de vacío y la geometría del reactor significan que las técnicas de monitoreo in situ varían a las del MBE, y el MBE generalmente tiene más opciones y capacidad de configuración. Para MOCVD, la pirometría con emisividad corregida se utiliza para la medición in situ de la temperatura de la superficie de la oblea (a diferencia de la medición remota por termopar); la reflectividad permite analizar la rugosidad de la superficie y la tasa de crecimiento epitaxial; el arco de oblea se mide mediante reflexión láser; y las concentraciones organometálicas suministradas se pueden medir mediante monitoreo ultrasónico de gas, para aumentar la precisión y reproducibilidad del proceso de crecimiento.

Normalmente, las aleaciones que contienen aluminio se cultivan a temperaturas más altas (>650 °C), mientras que las capas que contienen fósforo se cultivan a temperaturas más bajas (<650 °C), con posibles excepciones para el AlInP. En el caso de las aleaciones AlInGaAs e InGaAsP, utilizadas en aplicaciones de telecomunicaciones, la diferencia en la temperatura de craqueo de la arsina hace que el control del proceso sea más sencillo que el de la fosfina. Sin embargo, para el nuevo crecimiento epitaxial, donde las capas activas están grabadas, se prefiere la fosfina. Para los materiales de antimonuro, se produce una incorporación de carbono no intencional (y generalmente no deseada) en AlSb, debido a la falta de una fuente precursora adecuada, lo que limita la elección de aleaciones y, por lo tanto, la absorción del crecimiento de antimonuro por parte del MOCVD.

Para capas altamente deformadas, debido a la capacidad de utilizar rutinariamente materiales de arseniuro y fosfuro, es posible equilibrar y compensar la deformación, como en el caso de las barreras de GaAsP y los pozos cuánticos (QW) de InGaAs.

Resumen

MBE generalmente tiene más opciones de monitoreo in situ que MOCVD. El crecimiento epitaxial se ajusta mediante la tasa de flujo y la temperatura del sustrato, que se controlan por separado, con un monitoreo in situ asociado que permite una comprensión mucho más clara y directa de los procesos de crecimiento.

MOCVD es una técnica muy versátil que se puede utilizar para depositar una amplia gama de materiales, incluidos semiconductores compuestos, nitruros y óxidos, variando la química del precursor. El control preciso del proceso de crecimiento permite la fabricación de dispositivos semiconductores complejos con propiedades personalizadas para aplicaciones en electrónica, fotónica y optoelectrónica. Los tiempos de limpieza de la cámara MOCVD son más rápidos que los de MBE.

MOCVD es excelente para el recrecimiento de láseres de retroalimentación distribuida (DFB), dispositivos de heteroestructura enterrados y guías de ondas unidas a tope. Esto puede incluir el grabado in situ del semiconductor. Por lo tanto, MOCVD es ideal para la integración monolítica de InP. Aunque la integración monolítica en GaAs está en su infancia, MOCVD permite el crecimiento selectivo del área, donde las áreas enmascaradas dieléctricas ayudan a espaciar las longitudes de onda de emisión/absorción. Esto es difícil de hacer con MBE, donde se pueden formar depósitos de policristales en la máscara dieléctrica.

En general, MBE es el método de crecimiento elegido para materiales Sb y MOCVD es la elección para materiales P. Ambas técnicas de crecimiento tienen capacidades similares para materiales a base de As. Los mercados tradicionales exclusivos de MBE, como el de la electrónica, ahora pueden atenderse igualmente bien con el crecimiento de MOCVD. Sin embargo, para estructuras más avanzadas, como los láseres de puntos cuánticos y de cascada cuántica, a menudo se prefiere MBE para la epitaxia base. Si se requiere un nuevo crecimiento epitaxial, generalmente se prefiere MOCVD, debido a su flexibilidad de grabado y enmascaramiento.

VeTek Semiconductor es un fabricante y proveedor chino de componentes avanzados de productos de proceso MOCVD. Sus principales productos relacionados con el proceso MOCVD incluyenCalentador MOCVD de grafito con revestimiento de SiC, Susceptor de recubrimiento de SiC MOCVD, Receptor VEECO MOCVD, Susceptor MOCVD con revestimiento TaCySusceptor Epi MOCVD LED. VeTek Semiconductor lleva mucho tiempo comprometido a proporcionar tecnología avanzada y soluciones de productos para la industria de semiconductores, y respalda servicios de productos personalizados. Esperamos sinceramente convertirnos en su socio a largo plazo en China.