- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Principios y tecnología del recubrimiento por deposición física de vapor (1/2) - VeTek Semiconductor

2024-09-24

Proceso físico deRecubrimiento al vacío

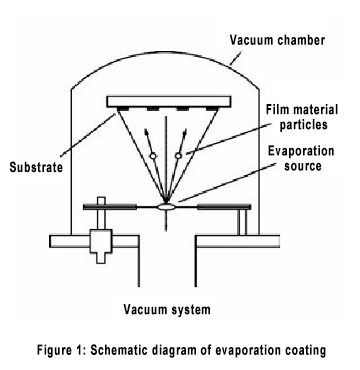

El recubrimiento al vacío se puede dividir básicamente en tres procesos: "vaporización del material de la película", "transporte al vacío" y "crecimiento de película delgada". En el recubrimiento al vacío, si el material de la película es sólido, entonces se deben tomar medidas para vaporizar o sublimar el material de la película sólida en gas, y luego las partículas del material de la película vaporizada se transportan en el vacío. Durante el proceso de transporte, es posible que las partículas no experimenten colisiones y alcancen directamente el sustrato, o pueden chocar en el espacio y alcanzar la superficie del sustrato después de dispersarse. Finalmente, las partículas se condensan sobre el sustrato y crecen formando una fina película. Por lo tanto, el proceso de recubrimiento implica la evaporación o sublimación del material de la película, el transporte de átomos gaseosos en el vacío y la adsorción, difusión, nucleación y desorción de átomos gaseosos sobre la superficie sólida.

Clasificación del recubrimiento al vacío

De acuerdo con las diferentes formas en que el material de la película cambia de sólido a gaseoso y los diferentes procesos de transporte de los átomos del material de la película en el vacío, el recubrimiento al vacío se puede dividir básicamente en cuatro tipos: evaporación al vacío, pulverización catódica al vacío, revestimiento iónico al vacío, y deposición química de vapor al vacío. Los primeros tres métodos se llamandeposición física de vapor (PVD), y este último se llamadeposición química de vapor (CVD).

Recubrimiento por evaporación al vacío

El recubrimiento por evaporación al vacío es una de las tecnologías de recubrimiento al vacío más antiguas. En 1887, R. Nahrwold informó sobre la preparación de películas de platino mediante sublimación de platino al vacío, lo que se considera el origen del recubrimiento por evaporación. Ahora el recubrimiento por evaporación se ha desarrollado desde el recubrimiento por evaporación de resistencia inicial hasta diversas tecnologías, como el recubrimiento por evaporación por haz de electrones, el recubrimiento por evaporación por calentamiento por inducción y el recubrimiento por evaporación con láser de pulso.

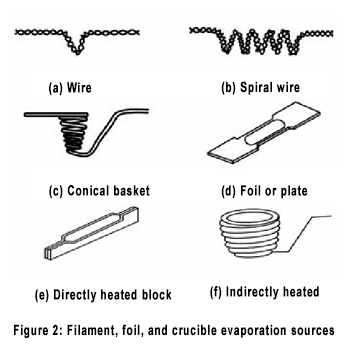

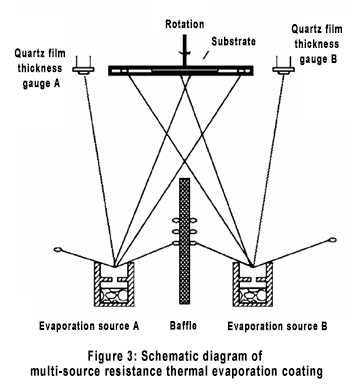

Calentamiento por resistenciarevestimiento de evaporación al vacío

La fuente de evaporación por resistencia es un dispositivo que utiliza energía eléctrica para calentar directa o indirectamente el material de la película. La fuente de evaporación por resistencia suele estar hecha de metales, óxidos o nitruros con alto punto de fusión, baja presión de vapor, buena estabilidad química y mecánica, como tungsteno, molibdeno, tantalio, grafito de alta pureza, cerámicas de óxido de aluminio, cerámicas de nitruro de boro y otros materiales. . Las formas de las fuentes de evaporación por resistencia incluyen principalmente fuentes de filamentos, fuentes de láminas y crisoles.

Cuando se utilice, para fuentes de filamentos y fuentes de aluminio, simplemente fije los dos extremos de la fuente de evaporación a los postes terminales con tuercas. El crisol generalmente se coloca en un alambre en espiral, y el alambre en espiral se alimenta para calentar el crisol y luego el crisol transfiere calor al material de la película.

VeTek Semiconductor es un fabricante chino profesional deRecubrimiento de carburo de tantalio, Recubrimiento de carburo de silicio, Grafito especial, Cerámica de carburo de silicioyOtras cerámicas semiconductoras.VeTek Semiconductor se compromete a proporcionar soluciones avanzadas para diversos productos de recubrimiento para la industria de semiconductores.

Si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Móvil/WhatsAPP: +86-180 6922 0752

Correo electrónico: anny@veteksemi.com